لوله مانیسمان (Seamless Pipe)، نوعی لوله فولادی است که بدون درز و جوشکاری ساخته میشود. این نوع لوله بهدلیل فرآیند تولید خاص خود، مقاومت بالاتری در برابر فشار، خوردگی و دماهای بالا دارد. اصطلاح "مانیسمان" از نام شرکت تولیدکننده اولیه این لولهها به نام "برادران مانیسمان" در قرن ۱۹ گرفته شده است.

تفاوت اصلی لوله مانیسمان با لولههای معمولی (لولههای جوشی یا درزدار) این است که لولههای مانیسمان از یک تکه فلز پیوسته ساخته میشوند و در فرآیند تولید آنها هیچگونه جوشکاری انجام نمیشود. این ویژگی باعث میشود که لوله مانیسمان در برابر فشارهای بالا و شرایط دشوار صنعتی مقاومتر و ایمنتر باشد.

به دلیل عدم وجود درز یا جوش، لولههای مانیسمان نسبت به لولههای درزدار احتمال کمتری برای شکست یا نشتی دارند. همین امر این لولهها را به گزینهای محبوب در صنایع حساس مانند نفت، گاز، پتروشیمی و صنعت نیرو تبدیل کرده است.

ویژگیهای اصلی لوله مانیسمان:

بدون درز: به دلیل عدم وجود خط جوش، این لولهها دارای استحکام یکنواختی در طول خود هستند.

مقاومت بالا: به علت یکپارچگی ساختار، لولههای مانیسمان مقاومت بالاتری در برابر فشارها و دماهای بالا دارند.

کاربرد گسترده: بهویژه در صنایعی که نیاز به تحمل فشارهای سنگین یا شرایط محیطی سخت دارند، مانند خطوط انتقال نفت و گاز.

این لولهها به دلیل کیفیت بالا و ویژگیهای خاص، از ارزش اقتصادی بالاتری نسبت به لولههای درزدار برخوردار هستند.

تاریخچه و اختراع لولههای بدون درز (Seamless Pipes)

لولههای بدون درز (Seamless Pipes)، که بهعنوان لولههای مانیسمان نیز شناخته میشوند، یکی از اختراعات مهم در صنعت لولهسازی به شمار میروند. تاریخچه تولید این نوع لوله به اواخر قرن ۱۹ میلادی بازمیگردد و ارتباط نزدیکی با پیشرفتهای صنعتی و نیازهای مهندسی داشت.

اختراع توسط برادران مانیسمان

تاریخچه لولههای بدون درز به سال ۱۸۸۶ برمیگردد که دو برادر آلمانی به نامهای "ماکس و رینهارد مانیسمان" فرآیند تولید لولههای بدون درز را توسعه دادند. آنها موفق به ایجاد روشی برای تولید لولههای فولادی شدند که در طول ساخت آن هیچ درزی ایجاد نمیشد. این اختراع، انقلابی در صنعت لولهسازی محسوب میشد.

مراحل توسعه و تکمیل فرآیند:

1. اختراع اولیه: اولین مرحله از فرآیند اختراع لوله بدون درز توسط برادران مانیسمان در دهه ۱۸۸۰ صورت گرفت. آنها با توسعه دستگاههای مخصوص نورد و کشش فلزات موفق شدند لولهای تولید کنند که هیچگونه درز یا جوش در آن وجود نداشت. این فرآیند شامل نورد شمش فولادی و ایجاد حفرهای در مرکز آن با استفاده از دستگاههای پیچیده بود.

2. پتنت و ثبت اختراع: در سال ۱۸۸۶، برادران مانیسمان پتنتی برای فرآیند تولید لولههای بدون درز ثبت کردند که بهسرعت در اروپا مورد توجه قرار گرفت. شرکت "برادران مانیسمان" پس از ثبت این اختراع، اولین کارخانه تولید لولههای بدون درز را در آلمان تاسیس کردند و به مرور توانستند تولید این نوع لولهها را بهبود بخشند.

3. گسترش صنعت: با توسعه تکنولوژی و افزایش نیاز به لولههای مقاوم و بدون درز، تولید این لولهها بهسرعت در صنایع مختلف گسترش یافت. در دهههای بعدی، این تکنولوژی در سراسر جهان توسعه یافت و کارخانههای متعددی در اروپا و آمریکا شروع به تولید لولههای بدون درز کردند. در این میان، صنعت نفت و گاز به یکی از بزرگترین مشتریان لولههای مانیسمان تبدیل شد.

4. پیشرفتهای بعدی: از آن زمان به بعد، تکنولوژی تولید لولههای بدون درز با پیشرفتهای صنعتی و نیازهای جدید توسعه یافت. استفاده از مواد مقاومتر مانند استنلس استیل، همچنین بهبود روشهای نورد گرم و سرد، باعث افزایش کیفیت و استحکام این لولهها شد.

اهمیت اختراع لولههای بدون درز:

اختراع لولههای مانیسمان تحولی بزرگ در صنایع مختلف به وجود آورد. قبل از آن، لولهها با جوشکاری تولید میشدند که این مسئله باعث ایجاد نقاط ضعیفی در ساختار لولهها میشد. لولههای بدون درز با حذف این ضعف ساختاری، در برابر فشارهای بالا، خوردگی و دماهای شدید مقاومت بیشتری داشتند و این ویژگیها سبب شد تا در صنایعی مانند نفت و گاز، پتروشیمی، نیروگاهها و صنعت ساخت و ساز بهطور گستردهای مورد استفاده قرار گیرند.

توسعه جهانی:

با گسترش جهانی این تکنولوژی، شرکتهای بزرگی در سراسر جهان شروع به تولید لولههای بدون درز کردند. امروزه این نوع لولهها به عنوان یکی از پایههای اصلی صنعت لولهسازی مدرن شناخته میشوند و در پروژههای بزرگ صنعتی در سراسر جهان استفاده میشوند.

اختراع لولههای بدون درز نه تنها یک نوآوری مهم در صنعت لولهسازی بود، بلکه به بهبود کیفیت و ایمنی در بسیاری از صنایع حساس کمک شایانی کرد.

اهمیت و استفاده از لولههای مانیسمان در صنایع مختلف

لولههای مانیسمان به دلیل ویژگیهای خاصی که دارند، در صنایع مختلف از اهمیت ویژهای برخوردار هستند. این لولهها به دلیل عدم وجود درز و جوش، مقاومت بالایی در برابر فشار، حرارت، خوردگی و ضربه دارند، که باعث میشود در شرایط حساس صنعتی مورد استفاده قرار گیرند. در ادامه به اهمیت و کاربردهای این لولهها در صنایع مختلف میپردازیم:

1. صنایع نفت و گاز

یکی از اصلیترین کاربردهای لولههای مانیسمان در صنایع نفت و گاز است. در این صنعت، لولهها باید توانایی تحمل فشارهای بسیار بالا و مقاومت در برابر مواد خورنده مانند نفت خام، گاز طبیعی و مواد شیمیایی را داشته باشند. از لولههای مانیسمان برای انتقال این مواد در خطوط لوله، تجهیزات استخراج و پالایشگاهها استفاده میشود.

خطوط انتقال فشار قوی: لولههای مانیسمان به دلیل مقاومت در برابر فشارهای بالا، برای خطوط انتقال نفت و گاز از چاههای نفت به پالایشگاهها یا ایستگاههای تقویت فشار مناسب هستند.

خطوط زیرزمینی و دریایی: این لولهها در شرایط دشوار محیطی مانند زیر دریا یا در مناطق کوهستانی نیز به دلیل مقاومت بالا در برابر عوامل طبیعی، مورد استفاده قرار میگیرند.

2. صنایع پتروشیمی:در صنایع پتروشیمی، مواد شیمیایی با خواص خورنده و سمی تولید و انتقال داده میشوند. لولههای مانیسمان به دلیل خواص ضد خوردگی و مقاومت بالا در برابر واکنشهای شیمیایی، گزینهای ایدهآل برای سیستمهای انتقال و فرآوری مواد شیمیایی هستند.

واحدهای فرآوری شیمیایی: این لولهها در سیستمهای واکنش و انتقال مواد در واحدهای مختلف پتروشیمی مانند پالایشگاهها، واحدهای تولید پلاستیک و سایر فرآوردههای شیمیایی استفاده میشوند.

مبدلهای حرارتی: در این تجهیزات که برای انتقال حرارت استفاده میشوند، لولههای مانیسمان به دلیل توانایی در تحمل دماهای بالا و خواص مکانیکی پایدار، کاربرد فراوانی دارند.

3. صنعت نیرو (برق و انرژی)

در نیروگاهها و سیستمهای تولید انرژی، نیاز به لولههایی با تحمل فشار و دمای بالا وجود دارد. لولههای مانیسمان در بخشهایی مانند بویلرها، توربینها و سیستمهای انتقال بخار در نیروگاههای حرارتی و هستهای بهطور گسترده استفاده میشوند.

بویلرهای بخار: لولههای مانیسمان در بویلرها بهعنوان مسیر انتقال بخار داغ و با فشار بالا به توربینها استفاده میشوند.

توربینهای گازی و بخار: در این توربینها که برای تولید برق استفاده میشوند، لولههای بدون درز به دلیل دقت و یکنواختی ساختاری که دارند، در اجزای حساس و پرفشار سیستمها به کار میروند.

4. صنایع دارویی و غذایی

در صنایع دارویی و غذایی، استفاده از موادی که با محصولات تولیدی واکنش نشان ندهند و باعث آلودگی نشوند، ضروری است. لولههای مانیسمان از جنس استنلس استیل، که مقاوم در برابر زنگزدگی و خورندگی هستند، بهویژه در این صنایع برای انتقال مواد بهداشتی استفاده میشوند.

تجهیزات فرآوری غذا و نوشیدنی: در خطوط تولید مواد غذایی مانند لبنیات، نوشیدنیها و آبمیوهها، لولههای مانیسمان به دلیل خواص ضد خوردگی و بهداشتی بودن بهطور گسترده مورد استفاده قرار میگیرند.

تجهیزات تولید دارو: لولههای مانیسمان در تجهیزات تولید دارو و انتقال مواد اولیه دارویی نیز به دلیل خاصیت ضدزنگ و مقاومت در برابر مواد شیمیایی خورنده، مورد استفاده هستند.

5. صنعت خودرو و تجهیزات سنگین

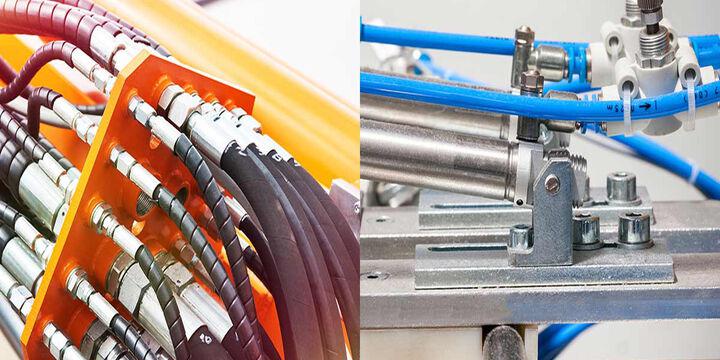

در صنعت خودرو، لولههای مانیسمان به دلیل خواص مقاومتی بالا، در سیستمهای سوخترسانی، خطوط انتقال هیدرولیک و قطعات حساس موتور استفاده میشوند.

خطوط سوخترسانی و ترمز: لولههای مانیسمان به دلیل تحمل فشار بالا و مقاومت در برابر ضربه، برای سیستمهای ترمز و سوخترسانی خودروها و ماشینهای سنگین استفاده میشوند.

شاسی و سازههای خودرو: در برخی از اجزای شاسی و سازههای خودرو نیز به دلیل تحمل فشار و وزن، از لولههای مانیسمان استفاده میشود.

6. صنایع ساخت و ساز

در پروژههای ساخت و ساز و زیرساختی که نیاز به استحکام و مقاومت در برابر عوامل محیطی دارند، لولههای مانیسمان به عنوان یکی از مصالح اصلی استفاده میشوند. این لولهها در سازههای فلزی، پلها، تونلها و ساختمانهای بلند مرتبه بهکار میروند.

ستونها و پایههای ساختمانی: لولههای مانیسمان به دلیل توانایی تحمل بارهای سنگین، در سازههای فلزی به عنوان ستونها و پایهها استفاده میشوند.

سازههای مهندسی مانند پلها و تونلها: به دلیل مقاومت در برابر تنشها و فشارهای مکانیکی و محیطی، لولههای مانیسمان در ساخت پلها و تونلها نیز کاربرد دارند.

7. سیستمهای آب و فاضلاب

در انتقال آب و فاضلاب، لولههای مانیسمان بهویژه در سیستمهای تحت فشار و شبکههای زیرزمینی مورد استفاده قرار میگیرند. این لولهها در برابر زنگزدگی و خوردگی ناشی از آب و مواد شیمیایی موجود در فاضلاب مقاومت بالایی دارند.

خطوط انتقال آب شهری و صنعتی: در سیستمهای انتقال آب شرب و صنعتی، لولههای مانیسمان به دلیل مقاومت در برابر فشار و خوردگی مورد استفاده قرار میگیرند.

سیستمهای فاضلاب تحت فشار: در شبکههای فاضلاب که نیاز به تحمل فشارهای بالا و مقابله با مواد خورنده دارند، لولههای مانیسمان گزینهای ایدهآل هستند.

لولههای مانیسمان به دلیل ویژگیهای منحصر به فرد خود، از جمله مقاومت بالا در برابر فشار، دما، خوردگی و عدم وجود درز و جوش، در بسیاری از صنایع مهم و حیاتی استفاده میشوند. این لولهها نقشی کلیدی در حفظ ایمنی و بهینهسازی عملکرد سیستمهای صنعتی ایفا میکنند و بهعنوان یکی از پرکاربردترین انواع لولهها در صنایع مختلف شناخته میشوند.

روش تولید لولههای مانیسمان

تولید لولههای مانیسمان (Seamless Pipes) فرآیندی پیچیده است که بدون نیاز به جوشکاری، لولههای بدون درز از مواد اولیه تولید میشود. این فرآیند به دلیل ویژگیهای فنی و نیاز به دقت بالا، به یکی از پیشرفتهترین و رایجترین روشها برای تولید لولههای مقاوم و با کیفیت در صنایع مختلف تبدیل شده است. در ادامه به مراحل تولید لولههای مانیسمان و تکنیکهای مختلف آن میپردازیم:

1. انتخاب مواد اولیه (شمش فولادی)

تولید لولههای مانیسمان معمولاً با استفاده از شمشهای فولادی (Billet) یا بلوکهای فلزی آغاز میشود. این شمشها معمولاً از فولاد با کیفیت بالا ساخته میشوند که ترکیبی از آهن، کربن و دیگر عناصر مانند کروم، مولیبدن یا نیکل است که مقاومت در برابر خوردگی و فشار را افزایش میدهد.

2. گرم کردن شمش فولادی

شمش فولادی ابتدا در کورههای حرارتی تا دمای بالا (حدود 1200 درجه سانتیگراد) گرم میشود. این گرمایش باعث نرم شدن فولاد شده و آن را آماده شکلدهی میکند. فرآیند گرم کردن شمشها بهصورت یکنواخت و دقیق انجام میشود تا دمایی همگن در سراسر شمش ایجاد شود.

3. پرفراژ کردن (سوراخکاری اولیه)

پس از گرم کردن، شمش فولادی با استفاده از دستگاههای مخصوصی که بهعنوان "سوراخکن" (Piercing Mill) شناخته میشوند، سوراخ میشود. این دستگاهها شمش فولادی را در حالتی شبیه به چرخش عبور میدهند و در مرکز آن یک سوراخ ایجاد میکنند. این مرحله اساس فرآیند تولید لوله بدون درز است و باید با دقت بالا انجام شود تا کیفیت نهایی لوله تضمین شود.

4. نورد اولیه (Mannesmann Process)

در این مرحله، لوله ابتدایی که اکنون توخالی است، از میان غلتکها عبور داده میشود. غلتکها تحت فشار بالا و با چرخش، باعث کاهش قطر خارجی و افزایش طول لوله میشوند. در این فرآیند، ضخامت دیواره لوله نیز تنظیم میشود. تکنیک نورد مانیسمان که نام آن از فرآیند اصلی تولید لولههای بدون درز گرفته شده است، یکی از روشهای اصلی شکلدهی به لوله است.

5. نورد ثانویه (Stretch Reducing Mill - SRM)

در این مرحله، لوله به دستگاههای نورد کششی منتقل میشود تا ابعاد دقیقتر و شکلدهی نهایی صورت گیرد. این دستگاهها با استفاده از غلتکهای متعدد، لوله را بهصورت تدریجی به قطر و ضخامت مورد نظر میرسانند. این مرحله باعث افزایش یکنواختی در سطح لوله و دقت در اندازههای آن میشود.

6. کشش سرد (Cold Drawing) یا نورد سرد (Cold Rolling)

در برخی از موارد، بهخصوص زمانی که نیاز به لولههایی با دقت بالا و سطح نهایی صافتر باشد، از فرآیند کشش سرد یا نورد سرد استفاده میشود. در این مرحله، لوله پس از نورد اولیه و ثانویه به دمای اتاق خنک میشود و سپس از دستگاههای کششی عبور داده میشود تا به ابعاد دقیقتری برسد. این فرآیند باعث افزایش استحکام و بهبود خواص مکانیکی لوله میشود.

7. گرمادهی نهایی (Annealing)

در این مرحله، لولههای تولید شده برای بهبود خواص مکانیکی و رفع تنشهای داخلی که در طی فرآیندهای نورد ایجاد شدهاند، تحت عملیات حرارتی قرار میگیرند. گرمادهی نهایی باعث میشود که لولهها انعطافپذیری بیشتری پیدا کرده و مقاومت آنها در برابر شکستن یا ترک خوردن افزایش یابد.

8. برش و اندازهگیری

پس از تکمیل مراحل نورد و عملیات حرارتی، لولهها به طولهای استاندارد برش داده میشوند. این برشها بسته به نیاز مشتری و استانداردهای صنعتی مختلف، میتواند متغیر باشد. لولههای مانیسمان معمولاً در طولهای مختلف بین 6 تا 12 متر تولید میشوند.

9. بازرسی و کنترل کیفیت

پس از تولید، لولهها بهطور دقیق توسط دستگاههای پیشرفته مورد بازرسی قرار میگیرند. این بازرسی شامل بررسی ابعاد، ضخامت دیواره، استحکام، یکنواختی سطح و تستهای فشار و کشش میشود. همچنین، برخی از لولهها برای اطمینان از عدم وجود ترکها و نقصهای داخلی با استفاده از تستهای غیرمخرب (مانند تست التراسونیک و رادیوگرافی) بررسی میشوند.

10. پوششدهی و بستهبندی

پس از بازرسی، بسته به نوع کاربرد لولهها، ممکن است آنها تحت پوششهای ضد خوردگی قرار گیرند. این پوششها میتوانند شامل گالوانیزه کردن (پوششدهی با روی)، رنگآمیزی یا اعمال مواد مقاوم در برابر خوردگی باشند. سپس لولهها بستهبندی شده و برای حمل و نقل آماده میشوند.

تولید لولههای مانیسمان به دلیل دقت بالای فرآیند و نیاز به تجهیزات پیشرفته، یکی از پیچیدهترین فرآیندهای تولید لوله در صنعت است. لولههای مانیسمان با عبور از مراحل متعددی مانند نورد، سوراخکاری و عملیات حرارتی، به محصولی با کیفیت و قابلیتهای بالا تبدیل میشوند. این لولهها به دلیل مقاومت در برابر فشار، خوردگی و حرارت، در صنایع حیاتی مانند نفت، گاز، پتروشیمی و نیروگاهها کاربرد گستردهای دارند.

ویژگیهای فنی لولههای مانیسمان

لولههای مانیسمان (Seamless Pipes) به دلیل فرآیند تولید بدون درز و جوش، از ویژگیهای فنی منحصربهفردی برخوردار هستند. این ویژگیها باعث شدهاند تا این لولهها در بسیاری از صنایع حساس و با شرایط سخت، جایگاه ویژهای داشته باشند. در ادامه به مهمترین ویژگیهای فنی این لولهها میپردازیم:

1. استحکام مکانیکی بالا

یکی از ویژگیهای برجسته لولههای مانیسمان، استحکام مکانیکی بسیار بالا است. به دلیل یکپارچگی ساختاری و عدم وجود درز یا جوش، این لولهها توانایی تحمل بارهای سنگین و فشارهای بسیار بالا را دارند. این خاصیت باعث میشود که لولههای مانیسمان در صنایع حساس مانند نفت، گاز و پتروشیمی که نیاز به مقاومت در برابر فشارهای بالا دارند، مورد استفاده قرار گیرند.

2. مقاومت در برابر فشارهای داخلی و خارجی

لولههای مانیسمان توانایی تحمل فشارهای داخلی و خارجی بالاتری نسبت به لولههای جوشی دارند. این ویژگی بهویژه در خطوط انتقال گاز و نفت با فشارهای بالا اهمیت ویژهای دارد. در لولههای جوشی، جوشها ممکن است بهمرور زمان ضعیف شوند، اما در لولههای مانیسمان به دلیل عدم وجود این جوشها، احتمال ترک یا نشتی بسیار کمتر است.

3. مقاومت بالا در برابر خوردگی

لولههای مانیسمان از موادی مانند فولاد ضدزنگ (استنلس استیل) یا آلیاژهای مقاوم در برابر خوردگی ساخته میشوند. این ویژگی باعث میشود که این لولهها در برابر عواملی مانند رطوبت، مواد شیمیایی و اسیدیته مقاوم باشند. به همین دلیل، لولههای مانیسمان در صنایع شیمیایی و پتروشیمی و همچنین محیطهای مرطوب و خورنده کاربرد دارند.

4. تحمل دماهای بالا

لولههای مانیسمان توانایی مقاومت در برابر دماهای بسیار بالا را دارند. این ویژگی آنها را به گزینهای مناسب برای استفاده در سیستمهای انتقال بخار، بویلرها و دیگر تجهیزات حرارتی در نیروگاهها و صنایع نفت و گاز تبدیل کرده است. به دلیل خواص مقاومتی در برابر حرارت، این لولهها در دماهای شدید دچار تغییر شکل یا کاهش استحکام نمیشوند.

5. یکنواختی ساختاری

به دلیل فرآیند تولید بدون درز، لولههای مانیسمان دارای ساختاری یکنواخت و همگن در سراسر طول خود هستند. این یکنواختی ساختاری باعث میشود که لولهها در برابر تنشهای مکانیکی و حرارتی به طور یکنواخت مقاومت کنند و از نقاط ضعیف که معمولاً در لولههای جوشی وجود دارد، جلوگیری میشود.

6. انعطافپذیری و شکلپذیری بالا

لولههای مانیسمان قابلیت انعطافپذیری و شکلپذیری بالایی دارند، بهطوریکه میتوان آنها را بدون شکستگی یا ترک در زوایای مختلف خم کرد یا تغییر شکل داد. این ویژگی باعث میشود که در پروژههای خاص که نیاز به خم شدن یا تغییر شکل لوله دارند، از لولههای مانیسمان استفاده شود.

7. مقاومت در برابر ضربه

لولههای مانیسمان به دلیل ساختار یکپارچه و بدون درز، مقاومت بالایی در برابر ضربههای ناگهانی و ارتعاشات دارند. این ویژگی در صنایعی که ممکن است لولهها تحت فشارهای مکانیکی و ضربه قرار گیرند، مانند صنایع خودروسازی یا خطوط انتقال مواد در مناطق زمینلرزهخیز، بسیار اهمیت دارد.

8. طول عمر بالا

به دلیل مقاومت در برابر خوردگی، حرارت و فشار، لولههای مانیسمان طول عمر بالاتری نسبت به سایر انواع لولهها دارند. این ویژگی باعث میشود که این لولهها در پروژههایی که نیاز به دوام و ماندگاری طولانیمدت دارند، مانند خطوط انتقال نفت و گاز، انتخابی اقتصادی و مطمئن باشند.

9. تطبیقپذیری با آلیاژهای مختلف

لولههای مانیسمان میتوانند از آلیاژهای مختلفی تولید شوند که بسته به نیاز پروژه، خواص متفاوتی را ارائه میدهند. این لولهها میتوانند از فولاد کربنی، فولاد ضدزنگ، آلیاژهای نیکل و تیتانیوم و سایر مواد مقاوم در برابر خوردگی تولید شوند. این ویژگی امکان تطبیقپذیری با شرایط مختلف محیطی و نیازهای خاص صنایع مختلف را فراهم میکند.

10. بدون نشتی

به دلیل عدم وجود درز و جوش در ساختار لولههای مانیسمان، احتمال نشتی در این لولهها به حداقل میرسد. این ویژگی بهویژه در خطوط انتقال سیالات و گازهای حساس که نیاز به ایمنی بالا دارند، مانند خطوط انتقال گاز طبیعی، نفت و مواد شیمیایی، بسیار حیاتی است.

11. ابعاد دقیق و تلرانس پایین

لولههای مانیسمان به دلیل فرآیند تولید دقیق و کنترل شده، دارای ابعاد دقیق و تلرانس پایینی هستند. این ویژگی بهخصوص در صنایعی که نیاز به لولههایی با ابعاد دقیق و هماهنگ با تجهیزات دیگر دارند، مانند صنعت خودرو و صنایع ماشینآلات، اهمیت ویژهای دارد.

لولههای مانیسمان به دلیل ویژگیهای فنی منحصربهفرد خود، از جمله استحکام مکانیکی بالا، مقاومت در برابر خوردگی و فشار، تحمل دماهای بالا، و طول عمر طولانی، در بسیاری از صنایع مهم و حیاتی جایگاه ویژهای دارند. این لولهها به دلیل کیفیت بالا و قابلیت اطمینان، بهعنوان یکی از بهترین گزینهها در پروژههای حساس و پرخطر انتخاب میشوند.

کاربردهای لولههای مانیسمان

لولههای مانیسمان (Seamless Pipes) به دلیل ویژگیهای فنی منحصربهفرد و کیفیت بالا، در صنایع مختلف کاربردهای گستردهای دارند. این لولهها در پروژههایی که نیاز به مقاومت در برابر فشار، حرارت، خوردگی و استحکام بالا دارند، مورد استفاده قرار میگیرند. در ادامه به مهمترین کاربردهای لولههای مانیسمان در صنایع مختلف میپردازیم:

1. صنایع نفت، گاز و پتروشیمی

یکی از اصلیترین کاربردهای لولههای مانیسمان، در صنایع نفت و گاز است. این لولهها به دلیل توانایی تحمل فشارهای بالا و مقاومت در برابر خوردگی، در خطوط انتقال نفت، گاز طبیعی و فرآوردههای پتروشیمی استفاده میشوند. همچنین در صنایع پالایشگاهی و پتروشیمی برای انتقال سیالات داغ و شیمیایی بهکار میروند.

موارد استفاده:

خطوط لوله انتقال نفت و گاز طبیعی

خطوط لوله تزریق گاز و بخار در چاههای نفتی

سیستمهای انتقال فرآوردههای پالایشگاهی و شیمیایی

تجهیزات پتروشیمی و پالایشگاهها مانند برجهای تقطیر و مبدلهای حرارتی

2. صنایع نیروگاهی

لولههای مانیسمان به دلیل توانایی تحمل دماهای بالا و مقاومت در برابر خوردگی، در صنایع تولید برق و نیروگاهها بهکار گرفته میشوند. این لولهها در سیستمهای بویلر، توربینها و دیگهای بخار استفاده میشوند و قابلیت تحمل دماهای بسیار بالا را دارند.

موارد استفاده:

سیستمهای انتقال بخار در بویلرها و دیگهای بخار

خطوط لوله در نیروگاههای حرارتی و هستهای

سیستمهای انتقال آب داغ و بخار فوقالعاده گرم

3. صنایع شیمیایی

لولههای مانیسمان به دلیل مقاومت در برابر مواد شیمیایی و خورنده، در صنایع شیمیایی بسیار مورد استفاده قرار میگیرند. این لولهها برای انتقال و جابجایی مواد شیمیایی خورنده، اسیدها، بازها و سایر مواد شیمیایی استفاده میشوند.

موارد استفاده:

خطوط انتقال مواد شیمیایی خطرناک و خورنده

سیستمهای انتقال گازهای صنعتی

تجهیزات فرآوری و تولید مواد شیمیایی

4. صنایع دارویی و غذایی

در صنایع دارویی و غذایی که نیاز به بهداشت و کنترل دقیق کیفیت مواد دارند، لولههای مانیسمان استیل ضدزنگ به دلیل سطح صاف و بدون درز، برای انتقال سیالات بهداشتی و حساس استفاده میشوند. این لولهها قابلیت تمیزکاری آسان و عدم جذب آلودگیها را دارند.

موارد استفاده:

خطوط انتقال مایعات و مواد غذایی

سیستمهای فرآوری دارویی و مواد شیمیایی حساس

انتقال مواد اولیه در صنایع بهداشتی و دارویی

5. صنایع خودروسازی

در صنایع خودروسازی، لولههای مانیسمان به دلیل استحکام و مقاومت در برابر ضربه، در ساخت سیستمهای مختلف خودرو به کار گرفته میشوند. از جمله این کاربردها میتوان به سیستمهای سوخترسانی و اگزوز خودروها اشاره کرد.

موارد استفاده:

ساخت سیستمهای اگزوز خودروها

سیستمهای سوخترسانی و خطوط فشار بالای خودرو

قطعات هیدرولیکی و سیستمهای تعلیق

6. صنایع دریایی و کشتیسازی

در صنایع دریایی و کشتیسازی که شرایط محیطی بسیار خورنده است، لولههای مانیسمان ضدزنگ بهدلیل مقاومت در برابر آب دریا و محیطهای مرطوب، استفاده میشوند. این لولهها در سیستمهای مختلف کشتیها و زیرساختهای دریایی مانند سکوهای نفتی کاربرد دارند.

موارد استفاده:

خطوط لوله در سکوهای نفتی و گازی دریایی

سیستمهای خنککننده و انتقال آب دریا در کشتیها

تجهیزات زیرساختی بنادر و اسکلهها

7. صنعت ساختمان و تأسیسات

لولههای مانیسمان در ساختمانسازی و تأسیسات مکانیکی برای سیستمهای لولهکشی، گرمایش و سرمایش و انتقال آب به کار میروند. بهویژه در ساختمانهای بلندمرتبه و برجها که نیاز به لولههای مقاوم در برابر فشار و خوردگی است، از لولههای مانیسمان استفاده میشود.

موارد استفاده:

سیستمهای لولهکشی آب و فاضلاب

سیستمهای گرمایش و سرمایش مرکزی

لولههای انتقال آب در برجها و ساختمانهای مرتفع

8. صنعت هوانوردی

لولههای مانیسمان در صنعت هوافضا و هوانوردی به دلیل دقت بالا در ابعاد و مقاومت در برابر فشار و دما، استفاده میشوند. این لولهها در ساخت قطعات حساس هواپیما و تجهیزات پشتیبانی زمینی بهکار میروند.

موارد استفاده:

سیستمهای انتقال سوخت و هیدرولیک در هواپیماها

سیستمهای کنترل فشار و دما در تجهیزات هوافضا

ساخت قطعات حساس موتور هواپیما

9. صنایع معدن و حفاری

در صنایع حفاری و معدن، لولههای مانیسمان به دلیل مقاومت در برابر سایش و فشارهای مکانیکی بالا استفاده میشوند. این لولهها در سیستمهای حفاری و انتقال مواد معدنی و همچنین خطوط لوله حفاری در زمینهای سخت بهکار میروند.

سیستمهای حفاری نفت و گاز

خطوط لوله انتقال مواد معدنی

تجهیزات مکانیکی و حفاری در معادن

10. صنایع آتشنشانی و ایمنی

در سیستمهای اطفاء حریق و تأسیسات ایمنی، لولههای مانیسمان به دلیل مقاومت بالا در برابر فشار و دماهای بالا استفاده میشوند. این لولهها بهویژه در سیستمهای اسپرینکلر و خطوط آب آتشنشانی بهکار گرفته میشوند.

موارد استفاده:

خطوط لوله سیستمهای اسپرینکلر در ساختمانها

لولههای انتقال آب برای اطفاء حریق

تجهیزات ایمنی صنعتی و آتشنشانی

11. ساخت تجهیزات تحت فشار

لولههای مانیسمان به دلیل توانایی تحمل فشارهای بالا، در ساخت تجهیزات تحت فشار مانند مخازن ذخیرهسازی و راکتورها در صنایع شیمیایی، نفت و گاز و انرژی استفاده میشوند.

موارد استفاده:

ساخت مخازن تحت فشار در صنایع شیمیایی و نفت و گاز

تجهیزات ذخیرهسازی گازها و مایعات با فشار بالا

سیستمهای خنککننده و تجهیزات تحت فشار نیروگاهی

لولههای مانیسمان به دلیل ویژگیهای خاص خود مانند مقاومت بالا در برابر فشار، حرارت، خوردگی و دقت ابعادی، در بسیاری از صنایع حساس و پرخطر جایگاه ویژهای دارند. از صنایع نفت و گاز گرفته تا نیروگاهها، صنایع شیمیایی، خودروسازی و دریایی، این لولهها به دلیل قابلیت اطمینان و کیفیت بالا انتخابی مناسب و اقتصادی محسوب میشوند.