نایلون و نایلکس، محصولاتی هستند که شاید روزانه با آن ها سروکار داشته باشید، اما کمتر به فرایند پیچیده و حیرت انگیز تولیدشان فکر کنید.

نایلون و نایلکس، محصولاتی هستند که شاید روزانه با آن ها سروکار داشته باشید، اما کمتر به فرایند پیچیده و حیرت انگیز تولیدشان فکر کنید. از ترکیب مواد اولیه در دل کارخانه های پتروشیمی تا تبدیل به کیسه های ظریف و مقاوم، در این محتوا می توانید با تمام این مراحل آشنا شوید.

سفری در دل صنعت؛ چگونه نایلون تولید می شود؟

تولید نایلون و نایلکس یک فرآیند صنعتی چند مرحله ای است که از مواد اولیه پتروشیمی آغاز شده و به تولید محصولات پلاستیکی نهایی می انجامد.

مواد اولیه

ماده اولیه اصلی برای تولید نایلون و نایلکس، گرانول پلی اتیلن است که از محصولات پتروشیمی مشتق می شود. پلی اتیلن به دو نوع اصلی پلی اتیلن سبک (LDPE) و پلی اتیلن سنگین (HDPE) تقسیم می شود. نایلون ها از پلی اتیلن سبک و نایلکس ها از پلی اتیلن سنگین یا ترکیبی از هر دو تولید می شوند. ترکیب این دو نوع پلی اتیلن به سازنده این امکان را می دهد که ویژگی های مطلوبی مانند استحکام و انعطاف پذیری را در محصول نهایی ایجاد کند.

مرحله مخلوط شدن (Mixing)

در این مرحله، گرانول های پلی اتیلن به همراه افزودنی های مختلف به دستگاه میکسر یا اکسترودر وارد می شوند. این افزودنی ها شامل رنگدانه ها (برای تولید نایلون رنگی)، مواد آنتی استاتیک، مواد UV پایدارکننده (برای محافظت در برابر نور خورشید) و مواد روان کننده می شوند. در این مرحله، گرانول ها تحت حرارت و فشار بالا ذوب شده و به صورت ماده ای خمیری در می آیند.

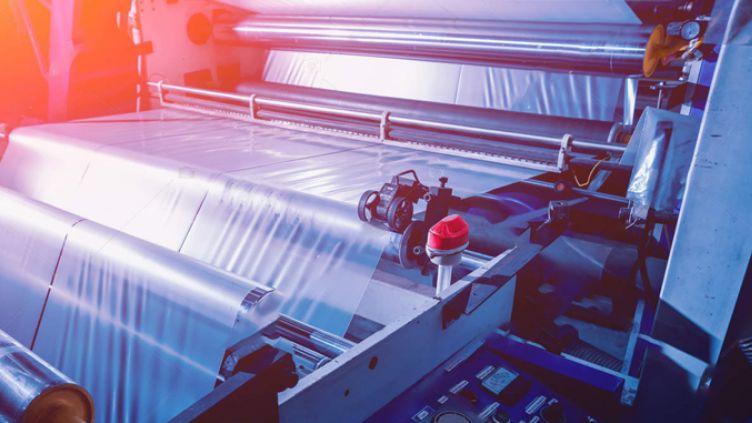

فرآیند اکستروژن (Extrusion)

پس از مخلوط شدن مواد، این خمیر پلی اتیلنی از طریق دستگاه اکسترودر به سمت قالب ها هدایت می شود. اکسترودر یک دستگاه استوانه ای شکل است که گرانول های ذوب شده را با فشار بالا از میان قالب های حلقوی عبور می دهد. قالب ها به گونه ای طراحی شده اند که پلاستیک مذاب را به شکل یک لوله باریک (در مورد نایلکس) یا ورق نازک (در مورد نایلون) تبدیل می کنند.

مرحله سرد کردن و شکل دهی

در این مرحله، پلاستیک مذاب به محض خروج از قالب، با عبور از جریان هوای خنک کننده یا آب سرد به حالت جامد درمی آید. لوله یا ورق پلاستیکی که حالا سرد شده، به وسیله غلتک ها به سمت جلو حرکت داده می شود و به ضخامت و عرض مورد نظر می رسد. در مورد نایلون، ورق های نازک به صورت رول هایی بسته بندی می شوند.

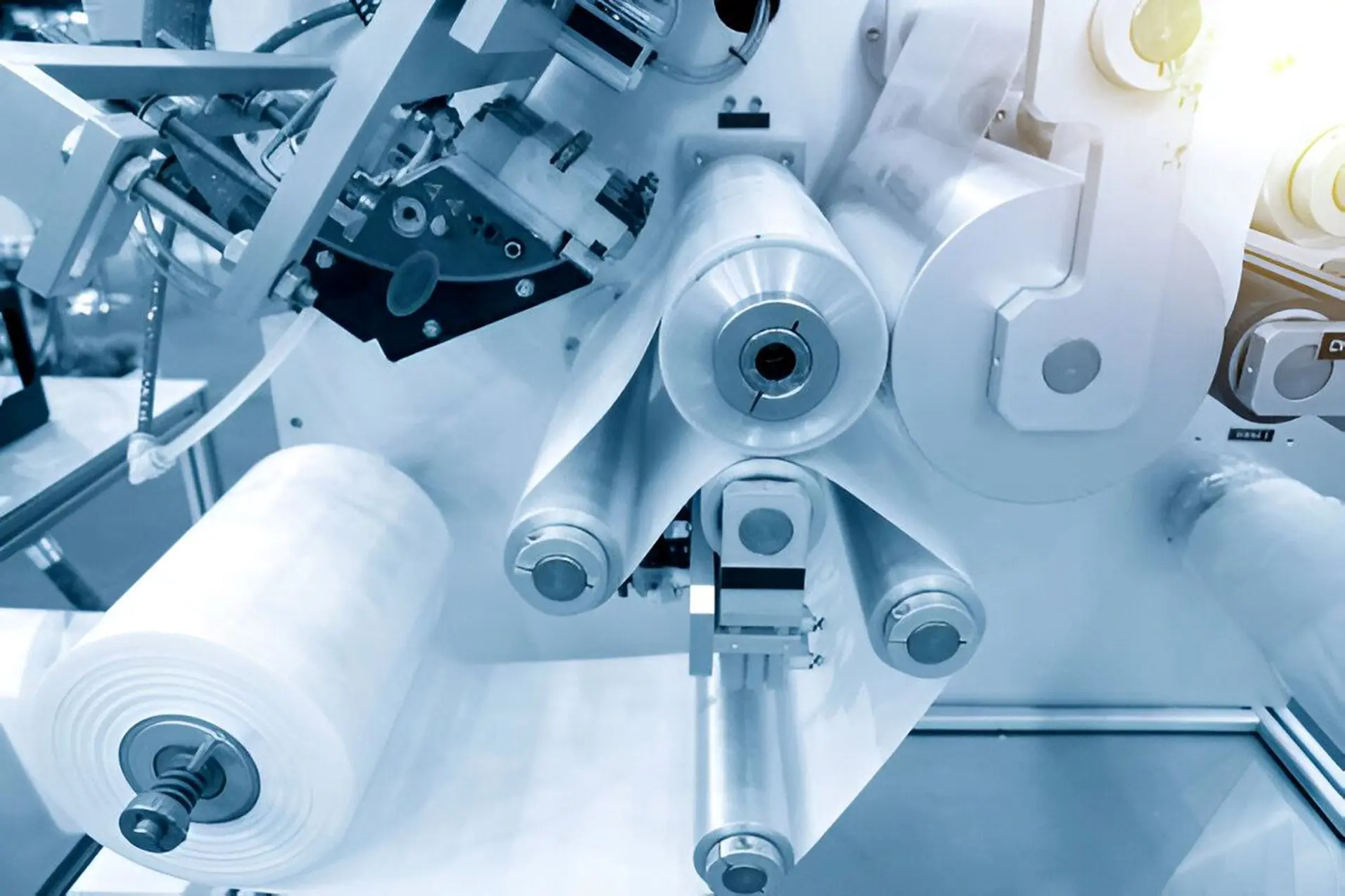

مرحله چاپ و برش

اگر نایلون یا نایلکس به صورت چاپی باشد، در این مرحله عملیات چاپ روی سطح آن ها انجام می شود. این کار با دستگاه های چاپ فلکسوگرافی یا هلیوگرافی انجام می گیرد که طرح های دلخواه را با استفاده از رنگ های مخصوص بر محصول اعمال می کنند. پس از چاپ، پلاستیک ها به ابعاد و اشکال مورد نیاز برش داده می شوند. دستگاه های برش با استفاده از قالب های برشی، بسته به نیاز، این محصولات را به کیسه ها و پاکت های مختلف تبدیل می کنند.

مرحله بسته بندی و توزیع

محصولات نهایی پس از چاپ و برش، بسته بندی شده و به بازار عرضه می شوند. بسته بندی این محصولات معمولاً به صورت رول های بزرگ برای استفاده صنعتی یا به صورت دسته های کوچک تر برای مصرف کنندگان عمومی صورت می گیرد.

کیفیت و کنترل نهایی

در تمامی مراحل تولید، کنترل کیفی انجام می شود تا از یکنواختی و استانداردبودن محصولات اطمینان حاصل شود. برخی آزمایش ها شامل سنجش ضخامت، استحکام کششی و مقاومت در برابر پارگی است.

آشنایی با انواع روش های تولید نایلون و نایلکس؛ کدام یک مناسب تر است؟

تولید نایلون، به عنوان یکی از پرکاربردترین محصولات پلاستیکی، به روش های متنوعی صورت می گیرد که هرکدام به تکنولوژی و فرایندهای مخصوص خود وابسته است. این روش ها به تولید نایلون با ویژگی های مختلف نظیر ضخامت، شفافیت و استحکام متفاوت منجر می شوند.

روش فیلم دمشی (Blown Film)

این روش یکی از پرکاربردترین و رایج ترین تکنیک های تولید نایلون است. در این روش، ماده اولیه (گرانول پلی اتیلن) با حرارت و فشار بالا در دستگاه اکسترودر ذوب شده و سپس به شکل یک لوله باریک از قالب خارج می شود. پس از آن، یک جریان هوای فشرده به داخل لوله پلاستیکی دمیده می شود و آن را به شکل یک حباب بزرگ درمی آورد.

مراحل این روش

ذوب و اکستروژن: گرانول های پلی اتیلن در دستگاه اکسترودر تحت فشار و دمای بالا ذوب می شوند.

دمیدن هوا: پلاستیک مذاب از قالب حلقوی عبور کرده و یک لوله باریک ایجاد می شود. سپس با دمیدن هوا به داخل این لوله، آن گسترش پیدا کرده و ضخامت آن تنظیم می شود.

خنک سازی: حباب پلاستیکی که توسط جریان هوا گسترش یافته است، به آرامی توسط سیستم های خنک کننده به حالت جامد تبدیل می شود.

کشش و جمع آوری: پس از خنک شدن، نایلون به صورت ورق های نازک برش داده شده و به دور غلتک ها پیچیده می شود تا برای مراحل بعدی مانند چاپ یا برش آماده شود.

مزایا

تولید باصرفه اقتصادی بالا.

امکان تولید نایلون با ضخامت های مختلف.

مناسب برای تولید نایلون های بادوام و مقاوم.

روش فیلم ریخته گری (Cast Film)

این روش تفاوت های مهمی با فیلم دمشی دارد. در روش ریخته گری، پلاستیک مذاب از اکسترودر خارج شده و به جای دمیده شدن به شکل حباب، روی یک غلتک فلزی پهن می شود. این غلتک چرخان، ماده مذاب را به شکل یک ورق صاف و نازک تبدیل می کند. این روش مورد استفاده برندهایی مانند hobabplastic.com است که علاقه مند هستند تا شفاف ترین و باکیفیت ترین نایلون را روانه بازار کنند.

مراحل این روش

ذوب و اکستروژن: مانند روش دمشی، گرانول پلی اتیلن ابتدا در دستگاه اکسترودر ذوب می شود.

پهن کردن روی غلتک: پلاستیک مذاب از یک قالب پهن عبور کرده و به طور مستقیم روی یک غلتک فلزی صاف ریخته می شود.

خنک سازی: غلتک فلزی چرخان به وسیله آب یا هوای خنک کننده، پلاستیک را سرد کرده و به حالت جامد درمی آورد.

جمع آوری: ورق های نازک نایلونی به دور غلتک های مخصوص پیچیده شده و برای مراحل بعدی آماده می شوند.

مزایا

امکان تولید نایلون های بسیار شفاف و با سطح صاف.

کنترل دقیق ضخامت نایلون.

مناسب برای تولید نایلون های باکیفیت و شفاف.

روش اکستروژن بادی (Blow Molding)

این روش بیشتر برای تولید نایلون هایی که به صورت کیسه ها و بسته های بادوام و حجیم هستند، به کار می رود. در این روش، پلی اتیلن به وسیله اکسترودر ذوب شده و به داخل قالب های مخصوص تزریق می شود. سپس هوا به داخل قالب دمیده می شود تا پلاستیک به شکل نهایی خود (مثلاً کیسه های بزرگ) برسد.

مراحل این روش

ذوب و تزریق: گرانول ها ذوب شده و به داخل قالب تزریق می شوند.

دمیدن هوا: پس از تزریق، هوا به داخل قالب دمیده شده تا پلاستیک به شکل قالب درآید.

خنک سازی و جمع آوری: پلاستیک قالب گیری شده به آرامی خنک شده و از قالب جدا می شود.

مزایا

مناسب برای تولید بسته های حجیم و بادوام.

قابلیت تولید نایلون با استحکام بالا.

روش اکستروژن شیت (Sheet Extrusion)

این روش بیشتر برای تولید نایلون هایی به کار می رود که به صورت ورق های ضخیم و محکم نیاز است. در این روش، پلی اتیلن مذاب به طور مستقیم از اکسترودر به شکل ورق هایی با ضخامت بیشتر خارج می شود.

مراحل این روش

ذوب و اکستروژن: گرانول ها در اکسترودر ذوب شده و به شکل ورق ضخیم از قالب خارج می شوند.

خنک سازی: ورق ها به وسیله غلتک های خنک کننده سرد می شوند.

برش و جمع آوری: ورق ها به ابعاد دلخواه برش داده می شوند.

مزایا

تولید ورق های ضخیم و مقاوم.

مناسب برای بسته بندی های سنگین.

نایلون حباب دار؛ نایلونی با خلاقانه ترین روش تولید

نایلون حباب دار، با حباب های کوچک پر از هوا که از محصولات حساس محافظت می کند، تنها یک نمونه از این هنر تولید است. این نایلون نه تنها برای محافظت از وسایل شما طراحی شده، بلکه به شما یادآور می شود که حتی در ساده ترین اشیاء روزمره هم ردپایی از نبوغ بشری وجود دارد که می تواند زندگی را آسان تر کند.

پلاستیک حباب دار یا همان نایلون حباب دار، یک ماده بسته بندی استثنایی است که به دلیل ویژگی های خاص اش، در صنایع مختلف به کار گرفته می شود. این محصول جذاب و کارآمد با ترکیب ویژگی های فنی و تجربی، جایگاه ویژه ای در دنیای بسته بندی دارد. این نایلون با ترکیب این ویژگی ها، یک راه حل همه کاره و کارآمد برای بسته بندی و محافظت از کالاها ارائه می دهد. اگر به دنبال محافظتی مطمئن، استفاده آسان و حتی کمی سرگرمی هستید، این پلاستیک بهترین انتخاب برای شماست.

نایلون؛ محصولی که زندگی بشر را راحت کرده است

فرایند تولید نایلون و نایلکس، سفری شگفت انگیز از ترکیب مواد اولیه خام تا ایجاد محصولی است که بخش جدایی ناپذیر زندگی مدرن انسان شده است. هر مرحله از این فرایند، از ذوب گرانول های پلی اتیلن در دل دستگاه های اکسترودر تا شکل گیری ورق های نازک و محکم پلاستیکی، نشان دهنده دقت و نوآوری بی وقفه ای است که در پشت صحنه جریان دارد. این محصولات که به ظاهر ساده اند، نقش بزرگی در بسته بندی، حفاظت از کالاها و کاهش هزینه های حمل ونقل ایفا می کنند.

دفعه بعد که از یک کیسه نایلونی استفاده می کنید، می توانید به یاد داشته باشید که پشت این محصول ساده، فرآیندی دقیق، پر از خلاقیت و تکنولوژی نهفته است که زندگی شما را راحت تر و کارآمدتر کرده است.